इस लेख में वेल्डिंग के 12 विभिन्न प्रकार पर चर्चा की गई है। वेल्डिंग का अर्थ है दो अलग-अलग हिस्सों को एक इकाई में जोड़ना। विभिन्न क्षेत्रों में जोड़ों और अन्य कार्यों के लिए वेल्डिंग की आवश्यकता होती है। मैं 12 विभिन्न प्रकार की वेल्डिंग और विभिन्न क्षेत्रों में वेल्डिंग के महत्व पर चर्चा करूंगा।

वेल्डिंग क्या है?

बुनियादी शब्दों में, वेल्डिंग एक विनिर्माण और निर्माण प्रक्रिया है जिसमें धातु या थर्मोप्लास्टिक सामग्री के दो या दो से अधिक टुकड़ों को एक साथ जोड़ना शामिल है।

वेल्डिंग गर्मी और दबाव के प्रयोग से की जाती है। वेल्डिंग का लक्ष्य सामग्रियों के बीच एक मजबूत और स्थायी बंधन बनाना है, जिससे वे एक इकाई के रूप में कार्य कर सकें। यह प्रक्रिया विनिर्माण और निर्माण से लेकर ऑटोमोटिव, एयरोस्पेस और उससे आगे तक विभिन्न उद्योगों में आवश्यक है।

विभिन्न क्षेत्रों में विभिन्न प्रकार की वेल्डिंग का उपयोग किया जाता था। निम्नलिखित लेख में, मैं वेल्डिंग के 12 विभिन्न प्रकार और वेल्डिंग के महत्व पर चर्चा करूंगा।

वेल्डिंग के 12 विभिन्न प्रकार

वेल्डिंग के 12 विभिन्न प्रकार उपलब्ध हैं। विभिन्न प्रयोजनों और अन्य अनुप्रयोगों के लिए इन 12 प्रकार की वेल्डिंग का उपयोग किया जाता है। ये हैं –

- चाप वेल्डिंग

- एमआईजी वेल्डिंग (धातु अक्रिय गैस)

- टीआईजी वेल्डिंग (टंगस्टन अक्रिय गैस)

- स्टिक वेल्डिंग

- कोरेड आर्क वेल्डिंग प्रवाह

- गैस वेल्डिंग

- प्रतिरोध वेल्डिंग

- लेसर वेल्डिंग

- इलेक्ट्रॉन बीम वेल्डिंग

- प्लाज्मा आर्क वेल्डिंग

- घर्षण वेल्डिंग

- अल्ट्रासोनिक वेल्डिंग

इन 12 वेल्डिंग में से प्रत्येक पर नीचे विस्तार से चर्चा की गई है।

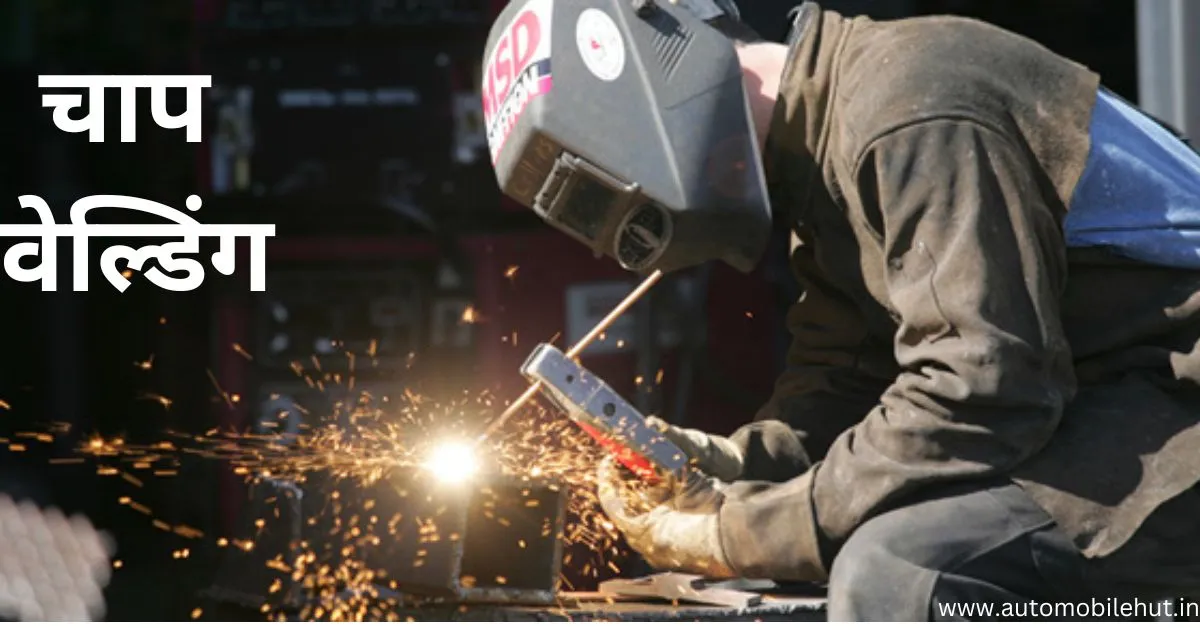

1. चाप वेल्डिंग

आर्क वेल्डिंग एक व्यापक रूप से उपयोग की जाने वाली वेल्डिंग प्रक्रिया है जो तीव्र गर्मी उत्पन्न करने और वेल्ड किए जाने वाले जोड़ पर धातु का पिघला हुआ पूल बनाने के लिए विद्युत शक्ति का उपयोग करती है। यह पिघला हुआ पूल फिर ठंडा और ठोस हो जाता है, जिससे धातु के टुकड़ों के बीच एक मजबूत, टिकाऊ बंधन बनता है।

आर्क वेल्डिंग का नाम इलेक्ट्रिक आर्क से लिया गया है, जो एक इलेक्ट्रोड (आमतौर पर उपभोज्य धातु या गैर-उपभोज्य टंगस्टन इलेक्ट्रोड से बना होता है) और जुड़े हुए वर्कपीस के बीच विद्युत प्रवाह का निरंतर निर्वहन होता है। यह विद्युत चाप वेल्डिंग प्रक्रिया में प्राथमिक ताप स्रोत के रूप में कार्य करता है।

आर्क वेल्डिंग प्रक्रिया के मुख्य चरण इस प्रकार हैं:

<> सबसे पहले, सही इलेक्ट्रोड चुनना महत्वपूर्ण है, क्योंकि यह आर्क वेल्डिंग के प्रकार को निर्धारित करता है। सामान्य प्रकारों में शील्डेड मेटल आर्क वेल्डिंग (SMAW या स्टिक वेल्डिंग), गैस मेटल आर्क वेल्डिंग (GMAW या MIG वेल्डिंग), और गैस टंगस्टन आर्क वेल्डिंग (GTAW या TIG वेल्डिंग) शामिल हैं।

Read more –कार्बोरेटर क्या है?

<> इलेक्ट्रोड को वर्कपीस के करीब लाया जाता है, जिससे एक गैप बनता है। जब वेल्डिंग पावर स्रोत सक्रिय होता है, तो एक विद्युत चाप बनता है, जो तीव्र गर्मी पैदा करता है।

<> चाप द्वारा उत्पन्न गर्मी के कारण धातु के टुकड़ों के किनारे पिघल जाते हैं और पिघला हुआ पूल बन जाता है। जैसे ही इलेक्ट्रोड पिघलता है (उपभोज्य इलेक्ट्रोड के मामले में), जोड़ को मजबूत करने के लिए इसकी भराव सामग्री को पूल में जोड़ा जाता है।

<> जैसे ही पिघली हुई धातु ठंडी होती है, यह ठोस हो जाती है, जिससे धातु के टुकड़े प्रभावी ढंग से एक साथ जुड़ जाते हैं।

<> स्टिक वेल्डिंग जैसी कुछ आर्क वेल्डिंग विधियों में फ्लक्स-लेपित इलेक्ट्रोड का उपयोग शामिल होता है जो वेल्ड पर एक स्लैग परत बनाता है। वेल्ड के ठंडा होने के बाद साफ, तैयार वेल्ड को दिखाने के लिए इस स्लैग को हटा देना चाहिए।

आर्क वेल्डिंग के लाभ.

आर्क वेल्डिंग कई फायदे प्रदान करता है, जिनमें शामिल हैं:

- आर्क वेल्डिंग का उपयोग स्टील, स्टेनलेस स्टील, एल्यूमीनियम और अन्य सहित धातुओं की एक विस्तृत श्रृंखला को जोड़ने के लिए किया जा सकता है।

- कई आर्क वेल्डिंग प्रक्रियाएं अत्यधिक पोर्टेबल होती हैं, जो उन्हें ऑन-साइट मरम्मत और निर्माण कार्य के लिए उपयुक्त बनाती हैं।

- आर्क वेल्डिंग उपकरण अक्सर अन्य वेल्डिंग विधियों की तुलना में अधिक किफायती होते हैं।

- सही ढंग से किए जाने पर आर्क वेल्ड अपनी मजबूती और स्थायित्व के लिए जाने जाते हैं।

- कुशल वेल्डर उच्च गुणवत्ता वाले वेल्ड सुनिश्चित करते हुए, गर्मी इनपुट को सटीक रूप से नियंत्रित कर सकते हैं।

अनुप्रयोग

आर्क वेल्डिंग का अनुप्रयोग विभिन्न उद्योगों में होता है, जिनमें शामिल हैं:

- निर्माण.

- विनिर्माण.

- मरम्मत एवं रखरखाव।

- मोटर वाहन.

- एयरोस्पेस.

2. एमआईजी वेल्डिंग (धातु अक्रिय गैस)

एमआईजी वेल्डिंग, जो मेटल इनर्ट गैस वेल्डिंग के लिए है, विभिन्न उद्योगों और अनुप्रयोगों में उपयोग की जाने वाली एक अत्यधिक लोकप्रिय और बहुमुखी वेल्डिंग प्रक्रिया है। इसकी विशेषता स्वच्छ, कुशल और उच्च गुणवत्ता वाले वेल्ड बनाने की क्षमता है। इसे सीखना और संचालित करना अपेक्षाकृत आसान है।

एमआईजी वेल्डिंग में एक विद्युत चाप बनाने के लिए एक उपभोज्य तार इलेक्ट्रोड और एक परिरक्षण गैस का उपयोग शामिल होता है जो धातु के टुकड़ों को एक साथ जोड़ता है। यहां एमआईजी वेल्डिंग प्रक्रिया का चरण-दर-चरण विवरण दिया गया है:

<> एमआईजी वेल्डिंग में, ठोस या फ्लक्स-कोर तार का एक स्पूल इलेक्ट्रोड के रूप में कार्य करता है। इलेक्ट्रोड तार और परिरक्षण गैस का चुनाव वेल्ड की जाने वाली विशिष्ट धातुओं और वांछित वेल्ड विशेषताओं पर निर्भर करता है।

<> अक्रिय या अर्ध-अक्रिय गैस, जैसे आर्गन, हीलियम, या मिश्रण का प्रवाह वेल्डिंग क्षेत्र पर निर्देशित होता है। यह परिरक्षण गैस पिघले हुए वेल्ड पूल को वायुमंडलीय प्रदूषण से बचाने का काम करती है, जिससे एक स्वच्छ और मजबूत वेल्ड सुनिश्चित होता है।

<> वेल्डिंग मशीन तार इलेक्ट्रोड और वर्कपीस के बीच एक विद्युत चाप उत्पन्न करती है। यह चाप तीव्र गर्मी पैदा करता है, जिससे तार पिघल जाता है और पिघला हुआ पूल बन जाता है।

<> जैसे ही इलेक्ट्रोड तार पिघलता है, इसे लगातार वेल्ड जोड़ में डाला जाता है, जहां यह पिघले हुए धातु पूल का हिस्सा बन जाता है। धातु स्थानांतरण की विधि अलग-अलग हो सकती है, जिसमें सामान्य तरीके शॉर्ट-सर्किटिंग, गोलाकार, स्प्रे और स्पंदित स्थानांतरण हैं।

<> जैसे ही पिघला हुआ पूल ठंडा होता है, यह जम जाता है, जिससे धातु के टुकड़ों के बीच एक मजबूत और निर्बाध बंधन बन जाता है।

एमआईजी वेल्डिंग के लाभ

एमआईजी वेल्डिंग कई फायदे प्रदान करती है जो इसकी लोकप्रियता में योगदान करते हैं:

- एमआईजी वेल्डिंग एक उच्च गति वाली प्रक्रिया है, जो इसे तेजी से उत्पादन और बड़े पैमाने की परियोजनाओं के लिए उपयुक्त बनाती है।

- इसका उपयोग स्टील, स्टेनलेस स्टील, एल्यूमीनियम और अन्य सहित धातुओं की एक विस्तृत श्रृंखला पर किया जा सकता है

- एमआईजी वेल्डिंग न्यूनतम छींटे के साथ स्वच्छ और सौंदर्यपूर्ण रूप से मनभावन वेल्ड का उत्पादन करती है।

- परिरक्षण गैस वेल्ड के बाद व्यापक सफाई की आवश्यकता को कम करने में मदद करती है।

- एमआईजी वेल्डिंग सीखना अपेक्षाकृत आसान है, जिससे यह शुरुआती और अनुभवी वेल्डर दोनों के लिए सुलभ हो जाता है।

- ऑपरेटर हीट इनपुट और वेल्ड बीड उपस्थिति को नियंत्रित करने के लिए सेटिंग्स समायोजित कर सकते हैं।

अनुप्रयोग

एमआईजी वेल्डिंग का उपयोग कई उद्योगों और अनुप्रयोगों में किया जाता है, जिनमें शामिल हैं:

- मोटर वाहन.

- निर्माण.

- जहाज निर्माण

- विनिर्माण

- सामान्य मरम्मत

- DIY परियोजनाएं

3. टीआईजी वेल्डिंग (टंगस्टन अक्रिय गैस)

टीआईजी वेल्डिंग, जिसे गैस टंगस्टन आर्क वेल्डिंग के रूप में भी जाना जाता है। इसमें उच्च गुणवत्ता वाले वेल्ड बनाने की क्षमता है। यह उन उद्योगों में व्यापक रूप से कार्यरत है जो जटिल और बेदाग वेल्डिंग कार्य की मांग करते हैं, जिससे यह पेशेवरों और कारीगरों के लिए एक पसंदीदा विकल्प बन जाता है।

टीआईजी वेल्डिंग की विशेषता इलेक्ट्रिक आर्क उत्पन्न करने के लिए गैर-उपभोज्य टंगस्टन इलेक्ट्रोड का उपयोग है। यह चाप आधार धातु को पिघला देता है और, यदि आवश्यक हो, तो एक अलग भराव धातु को पिघला देता है, जिससे एक संलयन वेल्ड बनता है। यहां TIG वेल्डिंग प्रक्रिया पर एक विस्तृत नज़र डाली गई है:

<> टीआईजी वेल्डिंग टॉर्च में एक नुकीला टंगस्टन इलेक्ट्रोड डाला जाता है। टंगस्टन को उसके उच्च गलनांक और गर्मी के प्रतिरोध के लिए चुना जाता है, जो इसे तीव्र चाप का सामना करने की अनुमति देता है।

<> एक अक्रिय गैस, अक्सर आर्गन, का उपयोग वेल्ड क्षेत्र को वायुमंडलीय प्रदूषण से बचाने के लिए किया जाता है। यह अक्रिय गैस वेल्डिंग के लिए स्वच्छ और ऑक्सीजन मुक्त वातावरण बनाए रखती है।

<> टंगस्टन इलेक्ट्रोड को वर्कपीस के करीब लाया जाता है, और जब वेल्डिंग मशीन सक्रिय होती है, तो इलेक्ट्रोड और धातु के बीच एक इलेक्ट्रिक आर्क स्थापित होता है। चाप की उच्च गर्मी जोड़ पर धातु को पिघला देती है।

<> जबकि टीआईजी वेल्डिंग को फिलर धातु के बिना किया जा सकता है, कुछ मामलों में, वेल्ड की ताकत और अखंडता को बढ़ाने के लिए उसी या संगत सामग्री से बनी एक अलग फिलर रॉड को पिघले हुए पूल में जोड़ा जा सकता है।

<> टीआईजी वेल्डिंग गर्मी और वेल्ड मोतियों पर सटीक नियंत्रण के लिए जाना जाता है। ऑपरेटर वेल्ड बीड के आकार और आकार में सावधानीपूर्वक हेरफेर करते हुए, जोड़ के साथ चाप को घुमाने के लिए टॉर्च का उपयोग करता है।

<> जैसे ही वेल्ड पूल ठंडा होता है, यह एक टिकाऊ और उच्च गुणवत्ता वाले वेल्ड में जम जाता है।

टीआईजी वेल्डिंग के लाभ

टीआईजी वेल्डिंग कई फायदे प्रदान करती है जो इसे अन्य वेल्डिंग प्रक्रियाओं से अलग करती है:

- टीआईजी वेल्डिंग जटिल और सटीक वेल्डिंग कार्य की अनुमति देती है, जिससे यह उन अनुप्रयोगों के लिए उपयुक्त हो जाती है जिनके लिए बारीक विवरण और नियंत्रण की आवश्यकता होती है।

- टीआईजी वेल्ड अपनी सफाई, छींटे की कमी और सौंदर्य अपील के लिए जाने जाते हैं, जो उन्हें दृश्यमान और महत्वपूर्ण वेल्ड के लिए आदर्श बनाते हैं।

- टीआईजी वेल्डिंग का उपयोग एल्यूमीनियम, स्टेनलेस स्टील, तांबा और टाइटेनियम सहित धातुओं की एक विस्तृत श्रृंखला पर किया जा सकता है।

- टीआईजी वेल्डिंग का केंद्रित ताप इनपुट आसपास की सामग्री में विरूपण और क्षति को कम करता है।

- टीआईजी वेल्डिंग से कोई धुआं, धुंआ या स्लैग नहीं निकलता है, जिसके परिणामस्वरूप कार्य वातावरण स्वच्छ होता है

- टंगस्टन इलेक्ट्रोड गैर-उपभोज्य है, जिसका अर्थ है कि यह वेल्डिंग के दौरान पिघलता नहीं है, जिससे इलेक्ट्रोड प्रतिस्थापन की आवश्यकता कम हो जाती है।

अनुप्रयोग

टीआईजी वेल्डिंग उन उद्योगों और अनुप्रयोगों में पसंदीदा है जहां सटीक और उच्च गुणवत्ता वाले वेल्ड सर्वोपरि हैं, जिनमें शामिल हैं:

- एयरोस्पेस।

- खाद्य एवं पेय उद्योग।

- कलात्मक और मूर्तिकला वेल्डिंग।

- मोटर वाहन उद्योग.

- फार्मास्युटिकल और सेमीकंडक्टर विनिर्माण।

4. स्टिक वेल्डिंग

स्टिक वेल्डिंग, जिसे आधिकारिक तौर पर शील्डेड मेटल आर्क वेल्डिंग के रूप में जाना जाता है, एक समय-परीक्षणित वेल्डिंग प्रक्रिया है जो अपनी सादगी, स्थायित्व और प्रतिकूल परिस्थितियों में भी मजबूत वेल्ड बनाने की क्षमता के लिए जानी जाती है। यह कई दशकों से विभिन्न उद्योगों में प्रमुख रहा है।

स्टिक वेल्डिंग का नाम इस प्रक्रिया में प्रयुक्त छड़ी के आकार के इलेक्ट्रोड के कारण पड़ा है। स्टिक वेल्डिंग कैसे काम करती है, इसकी विस्तृत जानकारी यहां दी गई है:

<> स्टिक वेल्डिंग का हृदय उपभोज्य इलेक्ट्रोड है, जिसमें फ्लक्स सामग्री से लेपित एक धातु कोर रॉड होती है। इलेक्ट्रोड का चुनाव वेल्ड की जाने वाली धातु के प्रकार और वांछित वेल्ड विशेषताओं पर निर्भर करता है।

<> वेल्डिंग इलेक्ट्रोड को एक इलेक्ट्रोड धारक में जकड़ दिया जाता है, और ऑपरेटर वर्कपीस पर इलेक्ट्रोड को संक्षेप में छूकर और फिर जल्दी से इसे खींचकर एक चाप मारता है। यह क्रिया इलेक्ट्रोड और वर्कपीस के बीच एक विद्युत चाप आरंभ करती है।

<> विद्युत चाप तीव्र गर्मी उत्पन्न करता है, जिससे इलेक्ट्रोड और आधार धातु दोनों पिघल जाते हैं। जैसे-जैसे वे पिघलते हैं, इलेक्ट्रोड पर फ्लक्स कोटिंग भी पिघलती है, जिससे एक गैस ढाल बनती है जो पिघले हुए वेल्ड पूल को वायुमंडलीय प्रदूषण से बचाती है।

<> इलेक्ट्रोड से पिघली हुई धातु को वर्कपीस में स्थानांतरित किया जाता है, जहां यह जम जाता है, जिससे धातु के टुकड़ों के बीच एक मजबूत बंधन बनता है।

<> जैसे ही वेल्ड ठंडा होता है, फ्लक्स कोटिंग सतह पर एक स्लैग परत बनाती है। एक बार जब वेल्ड पर्याप्त रूप से ठंडा हो जाए, तो स्लैग को हटाया जा सकता है, जिससे तैयार वेल्ड सामने आ जाएगा।

स्टिक वेल्डिंग के लाभ

स्टिक वेल्डिंग को उसके स्थायित्व और बहुमुखी प्रतिभा के लिए महत्व दिया जाता है, और यह कई फायदे प्रदान करता है:

- स्टिक वेल्डिंग को हवादार और बाहरी परिस्थितियों सहित विभिन्न वातावरणों में किया जा सकता है, जो इसे फील्डवर्क और मरम्मत के लिए उपयुक्त बनाता है।

- इसका उपयोग स्टील, स्टेनलेस स्टील, कच्चा लोहा और अन्य सहित धातुओं और मिश्र धातुओं की एक विस्तृत श्रृंखला पर किया जा सकता है।

- स्टिक वेल्डिंग उपकरण अपेक्षाकृत सरल और पोर्टेबल है, जिसके लिए न्यूनतम सेटअप और रखरखाव की आवश्यकता होती है।

- एमआईजी और टीआईजी वेल्डिंग जैसी प्रक्रियाओं के विपरीत, स्टिक वेल्डिंग को बाहरी परिरक्षण गैस की आवश्यकता नहीं होती है, जो उपकरण सेटअप को सरल बनाता है।

- स्टिक वेल्डिंग विश्वसनीय और मजबूत वेल्ड का उत्पादन करती है, जो इसे महत्वपूर्ण अनुप्रयोगों के लिए आदर्श बनाती है।

- स्टिक वेल्डिंग उपकरण अक्सर कुछ अन्य वेल्डिंग विधियों की तुलना में अधिक किफायती होते हैं।

अनुप्रयोग

स्टिक वेल्डिंग का अनुप्रयोग विभिन्न उद्योगों में होता है और यह विशेष रूप से निम्नलिखित के लिए उपयुक्त है:

- निर्माण क्षेत्र.

- मशीनों का रखरखाव एवं मरम्मत।

- जहाज निर्माण।

- तेल और गैस उद्योग।

- खेत और कृषि उपकरण.

- वेल्डिंग स्कूल और प्रशिक्षण।

5. कोरेड आर्क वेल्डिंग प्रवाह

फ्लक्स-कोर्ड आर्क वेल्डिंग एक वेल्डिंग प्रक्रिया है जो एमआईजी (मेटल इनर्ट गैस) और स्टिक वेल्डिंग दोनों के तत्वों को जोड़ती है। यह अपनी बहुमुखी प्रतिभा और उत्पादकता के लिए जाना जाता है, जो इसे उन उद्योगों में एक लोकप्रिय विकल्प बनाता है जहां दक्षता और मजबूत वेल्ड आवश्यक हैं।

FCAW एक सतत तार इलेक्ट्रोड पर निर्भर करता है जो खोखला होता है और फ्लक्स से भरा होता है। फ्लक्स न केवल वेल्ड को वायुमंडलीय प्रदूषण से बचाता है बल्कि वेल्ड पूल के लिए अतिरिक्त सामग्री का स्रोत भी प्रदान करता है। यहां बताया गया है कि FCAW प्रक्रिया कैसे काम करती है:

<> FCAW का हृदय सतत तार इलेक्ट्रोड है, जो एक रील पर स्पूल किया जाता है। यह तार वेल्डिंग गन के माध्यम से वेल्ड जोड़ को लगातार खिलाया जाता है।

<> उपयोग की जा रही विशिष्ट FCAW प्रक्रिया के आधार पर, परिरक्षण गैस का उपयोग किया जा सकता है या नहीं भी किया जा सकता है। कुछ मामलों में, वेल्ड को वायुमंडलीय प्रदूषकों से बचाने के लिए एक परिरक्षण गैस, आमतौर पर आर्गन और CO2 का मिश्रण, का उपयोग किया जाता है।

<> जब वेल्डिंग मशीन सक्रिय होती है, तो तार इलेक्ट्रोड और वर्कपीस के बीच एक इलेक्ट्रिक आर्क स्थापित होता है। यह चाप तीव्र गर्मी उत्पन्न करता है, जिससे तार इलेक्ट्रोड और आधार धातु दोनों पिघल जाते हैं।

<> जैसे ही तार इलेक्ट्रोड पिघलता है, उसके भीतर का फ्लक्स भी सक्रिय हो जाता है। फ्लक्स वेल्ड पर एक सुरक्षा कवच बनाता है, जो ऑक्सीकरण और संदूषण को रोकता है।

<> विशिष्ट एफसीएडब्ल्यू प्रक्रिया (स्वयं-परिरक्षित या गैस-परिरक्षित) के आधार पर, फ्लक्स भराव सामग्री के स्रोत के रूप में भी काम कर सकता है, जो वेल्ड की ताकत और अखंडता में योगदान देता है।

<> जैसे ही पिघली हुई धातु ठंडी होती है, यह एक मजबूत वेल्ड में जम जाती है, जिसमें फ्लक्स एक सुरक्षात्मक स्लैग परत के रूप में कार्य करता है।

<> कुछ मामलों में, जहां स्लैग की परत बन जाती है, वेल्ड के ठंडा होने के बाद तैयार वेल्ड को दिखाने के लिए इसे हटाया जा सकता है।

फ्लक्स-कोर्ड आर्क वेल्डिंग के लाभ

फ्लक्स-कोर्ड आर्क वेल्डिंग कई फायदे प्रदान करता है जो इसे एक मूल्यवान वेल्डिंग प्रक्रिया बनाते हैं:

- एफसीएडब्ल्यू तेजी से धातु जमा कर सकता है, जिससे यह बड़ी संरचनाओं की वेल्डिंग के लिए अत्यधिक उत्पादक बन जाता है।

- एफसीएडब्ल्यू का उपयोग क्षैतिज, ऊर्ध्वाधर और ओवरहेड सहित विभिन्न स्थितियों में किया जा सकता है, जो वेल्डिंग में लचीलापन प्रदान करता है।

- इसका उपयोग कार्बन स्टील, स्टेनलेस स्टील और कम-मिश्र धातु स्टील सहित सामग्रियों की एक विस्तृत श्रृंखला पर किया जा सकता है।

- एफसीएडब्ल्यू में फ्लक्स छींटों को कम करने में मदद करता है और अक्सर वेल्ड के बाद व्यापक सफाई की आवश्यकता को समाप्त कर देता है।

- एफसीएडब्ल्यू मोटी सामग्री की वेल्डिंग और गहरी पैठ की आवश्यकता वाले अनुप्रयोगों के लिए कुशल है।

- स्व-परिरक्षित एफसीएडब्ल्यू बाहरी वेल्डिंग के लिए उपयुक्त है, क्योंकि यह बाहरी परिरक्षण गैस पर निर्भर नहीं करता है।

अनुप्रयोग

FCAW कई उद्योगों और अनुप्रयोगों में कार्यरत है, जिनमें शामिल हैं:

- निर्माण क्षेत्र.

- जहाज निर्माण।

- तेल और गैस उद्योग।

- ऑटोमोटिव विनिर्माण

- मरम्मत एवं रखरखाव।

- पवन ऊर्जा में वेल्डिंग

6. गैस वेल्डिंग

गैस वेल्डिंग एक पारंपरिक वेल्डिंग प्रक्रिया है जो गैसों के नियंत्रित दहन पर निर्भर करती है। जबकि एमआईजी और टीआईजी वेल्डिंग जैसी अधिक आधुनिक वेल्डिंग विधियों ने इसे कुछ हद तक प्रभावित किया है।

गैस वेल्डिंग में ऑक्सीजन के साथ संयोजन में एसिटिलीन या प्रोपेन जैसी ईंधन गैस के दहन से उत्पन्न लौ का उपयोग होता है। गैस वेल्डिंग प्रक्रिया कैसे काम करती है, इस पर करीब से नज़र डालें:

<> गैस वेल्डिंग के लिए दो गैसों की आवश्यकता होती है – ईंधन गैस और ऑक्सीजन। उपयोग की जाने वाली सबसे आम ईंधन गैस एसिटिलीन है, जबकि ऑक्सीजन आमतौर पर संपीड़ित ऑक्सीजन सिलेंडर से प्राप्त की जाती है। गैसों को होसेस के माध्यम से वेल्डिंग टॉर्च तक पहुंचाया जाता है और नियंत्रण वाल्व द्वारा नियंत्रित किया जाता है।

<> ऑपरेटर वाल्व खोलता है और ईंधन गैस को प्रज्वलित करता है, जिससे वेल्डिंग टॉर्च की नोक पर एक लौ पैदा होती है। यह लौ वेल्डिंग के लिए ताप स्रोत के रूप में कार्य करती है।

<> गैस वेल्डिंग ईंधन गैस और ऑक्सीजन के अनुपात को समायोजित करके लौ के तापमान और विशेषताओं पर सटीक नियंत्रण प्रदान करता है। एक तटस्थ लौ, जिसमें ईंधन और ऑक्सीजन का समान संतुलन होता है, का उपयोग अक्सर वेल्डिंग के लिए किया जाता है।

<> लौ से उत्पन्न तीव्र गर्मी जुड़े हुए धातु के टुकड़ों के किनारों को पिघला देती है। ज्वाइंट पर लौ को निर्देशित करने के लिए ऑपरेटर टॉर्च का उपयोग करता है।

<> जैसे ही धातु पिघलती है, यह पिघला हुआ पूल बनाती है। यदि आवश्यक हो, तो जोड़ को मजबूत करने के लिए उसी या संगत सामग्री से बनी एक फिलर रॉड को पूल में जोड़ा जा सकता है।

<> जैसे ही वेल्ड ठंडा होता है, पिघली हुई धातु जम जाती है, जिससे धातु के टुकड़ों के बीच एक मजबूत और स्थायी बंधन बन जाता है।

गैस वेल्डिंग के लाभ

जबकि गैस वेल्डिंग को पारंपरिक वेल्डिंग विधि माना जाता है, यह कई फायदे प्रदान करता है जो इसे कुछ अनुप्रयोगों में अभी भी प्रासंगिक बनाते हैं:

- गैस वेल्डिंग उपकरण अत्यधिक पोर्टेबल है और इसमें विद्युत शक्ति की आवश्यकता नहीं होती है, जो इसे रिमोट या आउटडोर वेल्डिंग कार्य के लिए उपयुक्त बनाता है।

- गैस वेल्डिंग गर्मी इनपुट पर सटीक नियंत्रण की अनुमति देती है, जिससे यह नाजुक और बढ़िया वेल्डिंग कार्य के लिए उपयुक्त हो जाती है।

- इसका उपयोग स्टील, स्टेनलेस स्टील, एल्यूमीनियम और तांबे सहित विभिन्न धातुओं पर किया जा सकता है।

- गैस वेल्डिंग उपकरण अक्सर कुछ अन्य वेल्डिंग विधियों की तुलना में अधिक किफायती होते हैं।

- लौ की केंद्रित ऊष्मा वर्कपीस में विकृति को कम करती है।

अनुप्रयोग

गैस वेल्डिंग का अनुप्रयोग कई उद्योगों में होता है और यह निम्नलिखित के लिए विशेष रूप से उपयुक्त है:

- मोटर वाहन मरम्मत।

- नलसाजी.

- आभूषण और कला.

- एचवीएसी (हीटिंग, वेंटिलेशन और एयर कंडीशनिंग)

- मूर्तिकला और सजावटी धातुकर्म

7. प्रतिरोध वेल्डिंग।

प्रतिरोध वेल्डिंग एक विशेष वेल्डिंग प्रक्रिया है जो मजबूत और कुशल वेल्ड बनाने के लिए विद्युत प्रतिरोध के सिद्धांत पर निर्भर करती है। इसकी गति, सटीकता और उच्च मात्रा में उत्पादन के लिए उपयुक्तता के कारण इस तकनीक का विभिन्न उद्योगों में व्यापक रूप से उपयोग किया जाता है।

प्रतिरोध वेल्डिंग जुड़ने वाले धातु के टुकड़ों के माध्यम से विद्युत प्रवाह पारित करके संचालित होती है, जिससे वेल्डिंग इंटरफ़ेस पर प्रतिरोध पैदा होता है और गर्मी पैदा होती है। यहां बताया गया है कि प्रतिरोध वेल्डिंग प्रक्रिया कैसे काम करती है:

<> वेल्ड किए जाने वाले धातु के टुकड़े ठीक से तैयार किए जाते हैं, यह सुनिश्चित करते हुए कि उनकी सतहें साफ और दूषित पदार्थों से मुक्त हैं।

<> वर्कपीस को दो तांबे मिश्र धातु इलेक्ट्रोड के बीच मजबूती से जकड़ा गया है। जोड़ के प्रत्येक तरफ एक इलेक्ट्रोड लगाया जाता है।

<> वेल्डिंग के दौरान वर्कपीस को एक साथ रखने के लिए एक नियंत्रित और लगातार बल लगाया जाता है। धातुओं के बीच उचित संपर्क सुनिश्चित करने के लिए दबाव पर्याप्त होना चाहिए।

<> तांबे के इलेक्ट्रोड के माध्यम से एक विद्युत धारा प्रवाहित की जाती है, जो बदले में, वेल्ड किए जा रहे धातु के टुकड़ों से होकर गुजरती है। जैसे ही जोड़ के उच्च-प्रतिरोध क्षेत्र से करंट प्रवाहित होता है, यह प्रतिरोध के कारण गर्मी उत्पन्न करता है।

<> इंटरफ़ेस पर उत्पन्न गर्मी धातु को नरम और पिघलने का कारण बनती है, जिससे पिघला हुआ पूल बनता है। यह पूल ठंडा होने पर जम जाता है, जिससे एक मजबूत, ठोस वेल्ड बनता है।

<> वेल्ड के पर्याप्त रूप से ठंडा होने के बाद, दबाव निकल जाता है, और वेल्डेड जोड़ पूरा हो जाता है।

प्रतिरोध वेल्डिंग के लाभ

प्रतिरोध वेल्डिंग कई फायदे प्रदान करती है जो इसे विशिष्ट अनुप्रयोगों में पसंदीदा विकल्प बनाती है:

- यह एक उच्च गति वाली वेल्डिंग प्रक्रिया है, जो इसे बड़े पैमाने पर उत्पादन और असेंबली लाइन संचालन के लिए आदर्श बनाती है।

- प्रतिरोध वेल्डिंग लगातार और दोहराए जाने योग्य वेल्ड का उत्पादन करती है, जिससे निर्मित उत्पादों में समान गुणवत्ता सुनिश्चित होती है।

- इसमें न्यूनतम छींटे, धुंआ या बाहरी भराव सामग्री होती है, जिसके परिणामस्वरूप स्वच्छ और सौंदर्यपूर्ण रूप से मनभावन वेल्ड होते हैं।

- वांछित परिणाम प्राप्त करने के लिए ऑपरेटर वर्तमान, समय और दबाव सहित वेल्डिंग मापदंडों को नियंत्रित कर सकते हैं।

- प्रतिरोध वेल्डिंग को आसानी से स्वचालित किया जा सकता है, जिससे बड़े पैमाने पर उत्पादन में दक्षता बढ़ती है।

- स्थानीय ताप इनपुट के कारण, प्रतिरोध वेल्डिंग आसपास की सामग्री में विरूपण को कम करता है।

अनुप्रयोग

प्रतिरोध वेल्डिंग का उपयोग विभिन्न उद्योगों और अनुप्रयोगों में किया जाता है, जिनमें शामिल हैं:

- ऑटोमोटिव विनिर्माण।

- एयरोस्पेस

- इलेक्ट्रॉनिक्स.

- निर्माण.

- उपकरण विनिर्माण।

- धातु पैकेजिंग।

8. लेसर वेल्डिंग।

लेजर वेल्डिंग एक उन्नत और अत्यधिक सटीक वेल्डिंग प्रक्रिया है जो धातुओं को जोड़ने के लिए लेजर बीम की केंद्रित ऊर्जा का उपयोग करती है। यह अत्याधुनिक तकनीक अपनी सटीकता, गति और बहुमुखी प्रतिभा के लिए जानी जाती है।

लेजर वेल्डिंग वेल्डिंग इंटरफ़ेस पर गर्मी उत्पन्न करने के लिए उच्च तीव्रता वाले लेजर बीम के उपयोग पर निर्भर करती है। यहां लेजर वेल्डिंग प्रक्रिया का चरण-दर-चरण विवरण दिया गया है:

<> एक उच्च-ऊर्जा लेजर स्रोत, जैसे कि ठोस-अवस्था, फाइबर, या CO2 लेजर, का उपयोग केंद्रित लेजर बीम उत्पन्न करने के लिए किया जाता है।

<> लेजर बीम को फोकसिंग ऑप्टिक्स के एक सेट के माध्यम से निर्देशित किया जाता है जो इसे एक छोटे और अत्यधिक तीव्र स्थान पर केंद्रित करता है। ये ऑप्टिक्स वेल्ड के आकार और आकार को नियंत्रित करने में मदद करते हैं।

<> वेल्ड किए जाने वाले धातु के टुकड़े सटीक रूप से संरेखित और स्थित होते हैं, जिससे उचित संपर्क और फिट सुनिश्चित होता है।

<> केंद्रित लेजर बीम को वर्कपीस के बीच के जोड़ पर निर्देशित किया जाता है। जैसे ही लेजर बीम धातु के साथ संपर्क बनाती है, यह तेजी से गर्म होती है और वेल्ड क्षेत्र में सामग्री को पिघला देती है।

<> कुछ लेजर वेल्डिंग अनुप्रयोगों में, वेल्ड जोड़ की ताकत और गुणवत्ता को बढ़ाने के लिए एक भराव सामग्री को मैन्युअल रूप से जोड़ा जा सकता है या स्वचालित प्रक्रिया के माध्यम से पेश किया जा सकता है।

<> जैसे ही पिघली हुई धातु ठंडी होती है, यह जम जाती है, जिससे एक मजबूत और विश्वसनीय वेल्ड बनता है।

लेजर वेल्डिंग के लाभ

लेजर वेल्डिंग कई फायदे प्रदान करती है जो इसे अग्रणी वेल्डिंग तकनीक के रूप में अलग करती है:

- लेजर वेल्डिंग वेल्डिंग प्रक्रिया पर असाधारण नियंत्रण प्रदान करती है, जिसके परिणामस्वरूप सटीक और सटीक वेल्ड होते हैं।

- यह एक उच्च गति वाली वेल्डिंग विधि है, जो इसे छोटे पैमाने और उच्च मात्रा वाले उत्पादन दोनों के लिए उपयुक्त बनाती है।

- लेजर वेल्डिंग न्यूनतम गर्मी उत्पन्न करती है, जिससे आसपास की सामग्री के विरूपण और क्षति का जोखिम कम हो जाता है।

- लेजर बीम भौतिक रूप से वर्कपीस को नहीं छूती है, जिससे संदूषण का खतरा कम हो जाता है।

- इसका उपयोग धातुओं और प्लास्टिक सहित विभिन्न प्रकार की सामग्रियों पर किया जा सकता है।

- लेजर वेल्डिंग को दूर से संचालित किया जा सकता है, जो खतरनाक या दुर्गम वातावरण में फायदेमंद है।

अनुप्रयोग

लेजर वेल्डिंग का उपयोग विभिन्न उद्योगों में किया जाता है और यह विशेष रूप से सटीक और महत्वपूर्ण अनुप्रयोगों के लिए उपयुक्त है, जिनमें शामिल हैं:

- एयरोस्पेस।

- चिकित्सा उपकरण।

- इलेक्ट्रॉनिक्स।

- माइक्रोइलेक्ट्रॉनिक्स।

- आभूषण और कलात्मक वेल्डिंग।

9. इलेक्ट्रॉन बीम वेल्डिंग।

इलेक्ट्रॉन बीम वेल्डिंग एक उन्नत वेल्डिंग प्रक्रिया है जो उच्च-वेग इलेक्ट्रॉनों के केंद्रित बीम की शक्ति का उपयोग करती है। यह नवीन तकनीक न्यूनतम ताप इनपुट के साथ धातुओं को जोड़ने के लिए अपनी असाधारण सटीकता और उपयुक्तता के लिए जानी जाती है।

इलेक्ट्रॉन बीम वेल्डिंग उच्च-ऊर्जा इलेक्ट्रॉनों की एक किरण उत्पन्न करने और उस पर ध्यान केंद्रित करने के लिए एक इलेक्ट्रॉन गन के उपयोग पर निर्भर करती है। यहां बताया गया है कि इलेक्ट्रॉन बीम वेल्डिंग कैसे काम करती है:

<> उच्च गति वाले इलेक्ट्रॉनों की धारा उत्पन्न करने के लिए एक इलेक्ट्रॉन गन का उपयोग किया जाता है। हवा के अणुओं के साथ हस्तक्षेप को रोकने के लिए इस बंदूक को आमतौर पर एक निर्वात कक्ष के भीतर रखा जाता है।

<> चुंबकीय लेंस और विद्युत चुम्बकीय क्षेत्र को इलेक्ट्रॉन किरण को एक संकीर्ण, केंद्रित स्थान पर केंद्रित करने के लिए नियोजित किया जाता है। बीम को वर्कपीस के बीच के जोड़ पर निर्देशित किया जाता है।

<> वेल्ड किए जाने वाले धातु के टुकड़ों को वेल्ड क्षेत्र में सटीक और कड़ा संपर्क सुनिश्चित करने के लिए सटीक रूप से संरेखित और तैनात किया जाता है।

<> केंद्रित इलेक्ट्रॉन किरण को जोड़ पर निर्देशित किया जाता है, जहां यह अपनी गतिज ऊर्जा को धातु में स्थानांतरित करता है। जैसे ही इलेक्ट्रॉन धातु के परमाणुओं के साथ संपर्क करते हैं, वे वेल्ड क्षेत्र में सामग्री को तेजी से गर्म करते हैं और पिघलाते हैं।

<> कुछ इलेक्ट्रॉन बीम वेल्डिंग अनुप्रयोगों में, वेल्ड जोड़ की ताकत और गुणवत्ता को बढ़ाने के लिए एक भराव सामग्री को मैन्युअल रूप से जोड़ा जा सकता है या स्वचालित प्रक्रिया के माध्यम से पेश किया जा सकता है।

<> जैसे ही पिघली हुई धातु ठंडी होती है, यह जम जाती है, जिससे एक मजबूत, उच्च गुणवत्ता वाला वेल्ड बनता है।

इलेक्ट्रॉन बीम वेल्डिंग के लाभ

इलेक्ट्रॉन बीम वेल्डिंग कई फायदे प्रदान करता है जो इसे एक उन्नत और आकर्षक वेल्डिंग विधि बनाते हैं:

- इलेक्ट्रॉन बीम वेल्डिंग वेल्डिंग प्रक्रिया पर बेजोड़ नियंत्रण प्रदान करती है, जिससे सटीक और सूक्ष्म वेल्ड संभव हो पाता है।

- यह न्यूनतम ताप इनपुट उत्पन्न करता है, विरूपण के जोखिम को कम करता है और आसपास की सामग्री की अखंडता को संरक्षित करता है।

- इलेक्ट्रॉन बीम वेल्डिंग गहरे और संकीर्ण वेल्ड प्राप्त कर सकती है, जिससे यह मोटी सामग्री के लिए उपयुक्त हो जाती है।

- यह प्रक्रिया न्यूनतम संदूषण के साथ उच्च गुणवत्ता वाले, दोष-मुक्त वेल्ड का उत्पादन करती है।

- निर्वात कक्ष के उपयोग से गैसों के परिरक्षण की आवश्यकता समाप्त हो जाती है और वायुमंडलीय हस्तक्षेप कम हो जाता है।

- इलेक्ट्रॉन बीम वेल्डिंग एक गैर-संपर्क प्रक्रिया है, जो भौतिक संदूषण के जोखिम को कम करती है।

अनुप्रयोग

इलेक्ट्रॉन बीम वेल्डिंग का उपयोग विभिन्न उद्योगों में किया जाता है और सटीक और महत्वपूर्ण अनुप्रयोगों में उत्कृष्टता प्राप्त की जाती है, जिनमें शामिल हैं:

- एयरोस्पेस उद्योग।

- चिकित्सा उपकरण।

- माइक्रोइलेक्ट्रॉनिक्स।

- मोटर वाहन उद्योग।

- परमाणु उद्योग।

- आभूषण और परिशुद्धता इंजीनियरिंग।

10. प्लाज्मा आर्क वेल्डिंग।

प्लाज्मा आर्क वेल्डिंग एक उन्नत वेल्डिंग प्रक्रिया है जो वेल्ड बनाने के लिए उच्च तापमान वाले प्लाज्मा आर्क का उपयोग करती है। यह तकनीक टीआईजी (टंगस्टन इनर्ट गैस) वेल्डिंग और प्लाज्मा कटिंग दोनों के लाभों को जोड़ती है, जो असाधारण नियंत्रण और बहुमुखी प्रतिभा प्रदान करती है।

प्लाज्मा आर्क वेल्डिंग धातुओं को वेल्ड करने के लिए उच्च-वेग और उच्च तापमान वाले प्लाज्मा जेट की शक्ति का उपयोग करता है। यहां बताया गया है कि प्लाज़्मा आर्क वेल्डिंग कैसे काम करती है:

<> प्लाज्मा आर्क को उत्पन्न करने और नियंत्रित करने के लिए प्लाज्मा टॉर्च का उपयोग किया जाता है। टॉर्च में एक टंगस्टन इलेक्ट्रोड, एक कॉपर नोजल और एक गैस आपूर्ति प्रणाली होती है। इलेक्ट्रोड और नोजल संकेंद्रित रूप से स्थित हैं।

<> एक गैस, आमतौर पर आर्गन या आर्गन और हाइड्रोजन का मिश्रण, प्लाज्मा टॉर्च में डाला जाता है। यह गैस टार्च के माध्यम से टंगस्टन इलेक्ट्रोड के चारों ओर बहती है।

<> इलेक्ट्रोड के माध्यम से उच्च आवृत्ति धारा प्रवाहित करके टंगस्टन इलेक्ट्रोड और वर्कपीस के बीच एक विद्युत चाप स्थापित किया जाता है। यह आसपास की गैस को आयनित करता है, जिससे उच्च तापमान वाला प्लाज्मा चाप बनता है।

<> प्लाज्मा चाप एक केंद्रित, उच्च तापमान जेट के रूप में टॉर्च नोजल से बाहर निकलता है। यह प्लाज़्मा जेट वर्कपीस के बीच के जोड़ पर निर्देशित होता है।

<> उचित संपर्क और फिट सुनिश्चित करने के लिए वेल्ड किए जाने वाले धातु के टुकड़ों को सटीक रूप से संरेखित और तैनात किया जाता है।

<> प्लाज्मा जेट की तीव्र गर्मी वेल्ड क्षेत्र में धातु को तेजी से गर्म और पिघला देती है। वेल्ड बीड के आकार और आकार को नियंत्रित करने के लिए ऑपरेटर टॉर्च का उपयोग करता है।

<> कुछ प्लाज्मा आर्क वेल्डिंग अनुप्रयोगों में, वेल्ड जोड़ की ताकत और गुणवत्ता को बढ़ाने के लिए एक भराव सामग्री को मैन्युअल रूप से जोड़ा जा सकता है या स्वचालित प्रक्रिया के माध्यम से पेश किया जा सकता है।

<> जैसे ही पिघली हुई धातु ठंडी होती है, यह जम जाती है, जिससे एक मजबूत, उच्च गुणवत्ता वाला वेल्ड बनता है।

प्लाज्मा आर्क वेल्डिंग के लाभ

प्लाज़्मा आर्क वेल्डिंग कई फायदे प्रदान करता है जो इसे अत्यधिक बहुमुखी और सटीक वेल्डिंग विधि बनाते हैं:

- यह वेल्डिंग प्रक्रिया पर असाधारण नियंत्रण प्रदान करता है, जिससे सटीक और जटिल वेल्ड संभव हो पाता है।

- प्लाज़्मा चाप वर्कपीस को उच्च ताप ऊर्जा प्रदान करता है, जिससे गहरी वेल्ड पैठ की अनुमति मिलती है।

- यह न्यूनतम ताप इनपुट उत्पन्न करता है, विरूपण के जोखिम को कम करता है और आसपास की सामग्री की अखंडता को संरक्षित करता है।

- प्लाज्मा आर्क वेल्डिंग का उपयोग स्टेनलेस स्टील, एल्यूमीनियम और अन्य मिश्र धातुओं सहित सामग्रियों की एक विस्तृत श्रृंखला पर किया जा सकता है।

- यह प्रक्रिया अत्यधिक कुशल है और स्वच्छ, छींटे रहित वेल्ड का उत्पादन करती है।

- प्लाज्मा आर्क वेल्डिंग एक गैर-संपर्क प्रक्रिया है, जो भौतिक संदूषण के जोखिम को कम करती है।

अनुप्रयोग

प्लाज़्मा आर्क वेल्डिंग का उपयोग विभिन्न उद्योगों में किया जाता है और यह सटीक और महत्वपूर्ण अनुप्रयोगों में उत्कृष्ट है, जिनमें शामिल हैं:

- एयरोस्पेस डिज़ाइन बनाना।

- मोटर वाहन उद्योग।

- परमाणु उद्योग।

- विनिर्माण।

- पाइप और ट्यूब विनिर्माण।

- उच्च परिशुद्धता निर्माण।

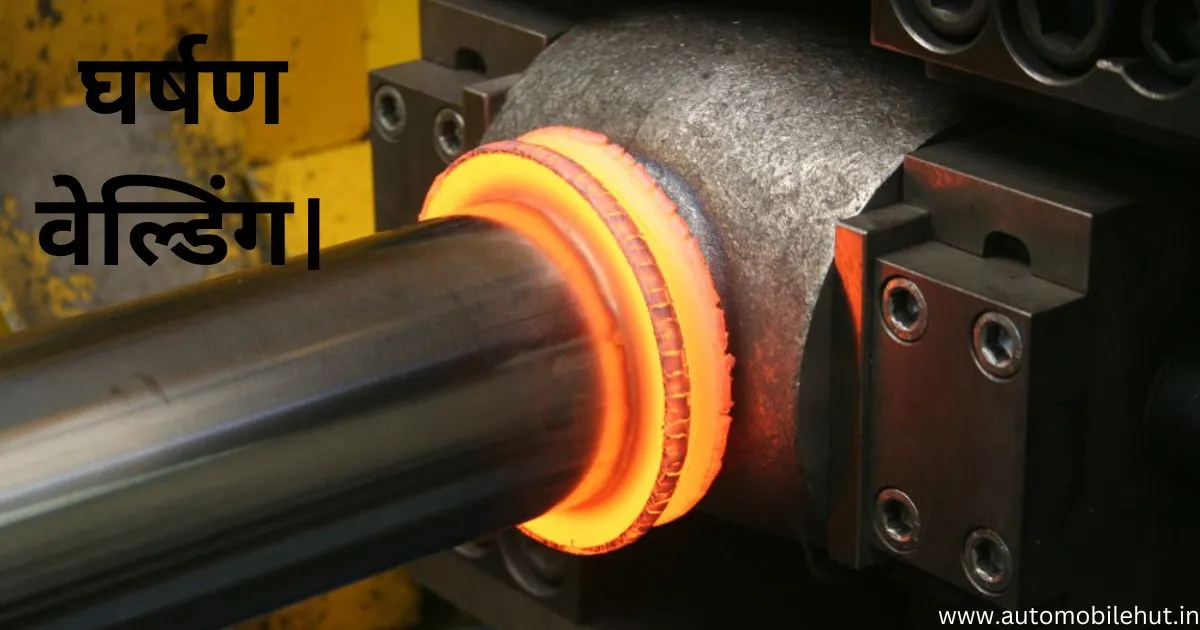

11. घर्षण वेल्डिंग।

घर्षण वेल्डिंग एक विशेष वेल्डिंग तकनीक है जो दो धातु घटकों के बीच मजबूत, ठोस-अवस्था वेल्ड बनाने के लिए घर्षण से उत्पन्न गर्मी पर निर्भर करती है। यह नवोन्मेषी प्रक्रिया अद्वितीय लाभ प्रदान करती है, जो इसे विशिष्ट अनुप्रयोगों के लिए विशेष रूप से उपयुक्त बनाती है।

घर्षण वेल्डिंग दो धातु घटकों के बीच नियंत्रित घर्षण के माध्यम से संयुक्त इंटरफ़ेस पर गर्मी उत्पन्न करके संचालित होती है। यहां घर्षण वेल्डिंग प्रक्रिया का चरण-दर-चरण विवरण दिया गया है:

<> जोड़े जाने वाले धातु के टुकड़े ठीक से तैयार किए गए हैं, यह सुनिश्चित करते हुए कि उनकी सतह साफ और दूषित पदार्थों से मुक्त है।

<> वर्कपीस में से एक को सुरक्षित रूप से अपनी जगह पर जकड़ा गया है, जबकि दूसरा वर्कपीस एक घूमने वाले स्पिंडल से जुड़ा हुआ है। गैर-घूर्णन वर्कपीस को “स्थिर” भाग के रूप में जाना जाता है, और घूमने वाले वर्कपीस को “चलती” भाग के रूप में जाना जाता है।

<> घूमने वाले वर्कपीस को उच्च दबाव के तहत स्थिर वर्कपीस के संपर्क में लाया जाता है। गतिमान भाग के घूमने से इंटरफ़ेस पर घर्षण उत्पन्न होता है, जिससे धातु तेजी से गर्म होती है।

<> घर्षण गर्मी संयुक्त इंटरफ़ेस पर तापमान बढ़ाती है, जिससे धातु नरम हो जाती है और प्लास्टिक बन जाती है। यह चरण आगामी वेल्डिंग प्रक्रिया के लिए महत्वपूर्ण है।

<> एक बार वांछित तापमान और प्लास्टिसिटी प्राप्त हो जाने पर, गतिशील भाग का घूमना बंद कर दिया जाता है। स्थिर भाग दबाव डालता रहता है।

<> दबाव का प्रयोग जारी रहता है, जिससे नरम धातु प्रवाहित होती है और संयुक्त इंटरफ़ेस पर मिश्रित होती है। यह सॉलिड-स्टेट वेल्डिंग प्रक्रिया बिना पिघले धातुकर्म संबंध सुनिश्चित करती है।

<> जैसे ही जोड़ ठंडा होता है, धातु जम जाती है, जिससे एक मजबूत, आणविक रूप से बंधा हुआ वेल्ड बनता है।

घर्षण वेल्डिंग के लाभ

घर्षण वेल्डिंग कई अद्वितीय लाभ प्रदान करती है जो इसे एक विशेष वेल्डिंग विधि के रूप में अलग करती है:

- घर्षण वेल्डिंग एक सॉलिड-स्टेट वेल्डिंग प्रक्रिया है, जिसका अर्थ है कि धातु पिघलती नहीं है। इसके परिणामस्वरूप गर्मी से प्रभावित क्षेत्र न्यूनतम हो जाते हैं और सरंध्रता जैसे वेल्ड दोषों के निर्माण को रोका जा सकता है।

- इसका उपयोग स्टील, एल्यूमीनियम, टाइटेनियम और यहां तक कि असमान धातुओं सहित धातुओं की एक विस्तृत श्रृंखला को जोड़ने के लिए किया जा सकता है।

- घर्षण वेल्डिंग एक तेज़ प्रक्रिया है, जो इसे उच्च मात्रा में उत्पादन और दोहराव वाली वेल्डिंग के लिए आदर्श बनाती है।

- घर्षण वेल्डिंग के दौरान निर्मित आणविक बंधन के परिणामस्वरूप मजबूत और सुसंगत वेल्ड बनते हैं।

- यह न्यूनतम धुआं पैदा करता है, जो इसे पर्यावरण के अनुकूल विकल्प बनाता है।

- कम सामग्री अपशिष्ट और ऊर्जा दक्षता उत्पादन में लागत बचत में योगदान करती है।

अनुप्रयोग

घर्षण वेल्डिंग को विभिन्न उद्योगों में लागू किया जाता है और विशिष्ट अनुप्रयोगों में उत्कृष्टता प्राप्त की जाती है, जिनमें शामिल हैं:

- ऑटोमोटिव विनिर्माण।

- एयरोस्पेस।

- तेल और गैस उद्योग।

- रेलमार्ग और परिवहन।

- विनिर्माण और निर्माण उपकरण।

12. अल्ट्रासोनिक वेल्डिंग।

अल्ट्रासोनिक वेल्डिंग एक आधुनिक और अत्यधिक कुशल वेल्डिंग प्रक्रिया है जो थर्मोप्लास्टिक सामग्रियों के बीच मजबूत और विश्वसनीय वेल्ड बनाने के लिए उच्च आवृत्ति यांत्रिक कंपन का उपयोग करती है। इस नवीन तकनीक का व्यापक रूप से उन उद्योगों में उपयोग किया जाता है जिन्हें वेल्डिंग प्रक्रिया में सटीकता, गति और सफाई की आवश्यकता होती है।

अल्ट्रासोनिक वेल्डिंग विद्युत ऊर्जा को उच्च-आवृत्ति यांत्रिक कंपन में परिवर्तित करने पर निर्भर करती है, जिसे वेल्डिंग इंटरफ़ेस पर घर्षण गर्मी बनाने के लिए वर्कपीस पर लागू किया जाता है। यहां बताया गया है कि अल्ट्रासोनिक वेल्डिंग प्रक्रिया कैसे काम करती है:

<> जोड़े जाने वाले थर्मोप्लास्टिक वर्कपीस ठीक से तैयार किए गए हैं, यह सुनिश्चित करते हुए कि उनकी सतहें साफ और दूषित पदार्थों से मुक्त हैं।

<> दो वर्कपीस को एक अल्ट्रासोनिक वेल्डिंग हॉर्न (जिसे सोनोट्रोड के रूप में भी जाना जाता है) और एक निहाई या समर्थन के बीच सुरक्षित रूप से एक साथ जकड़ दिया जाता है। हॉर्न आमतौर पर एक अल्ट्रासोनिक वेल्डिंग मशीन से जुड़ा होता है।

<> वेल्डिंग के दौरान वर्कपीस को एक साथ रखने के लिए एक नियंत्रित और लगातार बल लगाया जाता है। सामग्रियों के बीच उचित संपर्क सुनिश्चित करने के लिए दबाव पर्याप्त होना चाहिए।

<> अल्ट्रासोनिक वेल्डिंग मशीन अल्ट्रासोनिक हॉर्न के माध्यम से उच्च आवृत्ति यांत्रिक कंपन (आमतौर पर अल्ट्रासोनिक रेंज में, जो 20,000 हर्ट्ज से ऊपर है) उत्पन्न करती है। ये कंपन संयुक्त इंटरफ़ेस पर वर्कपीस में स्थानांतरित हो जाते हैं।

<> जैसे ही वर्कपीस एक-दूसरे के खिलाफ कंपन करते हैं, संयुक्त इंटरफ़ेस पर घर्षण पैदा होता है। यह घर्षण थर्मोप्लास्टिक सामग्री को तेजी से गर्म और नरम कर देता है, जिससे वह पिघल जाता है।

<> जब कंपन बंद हो जाता है, तो पिघला हुआ पदार्थ जम जाता है, जिससे वर्कपीस के बीच एक मजबूत और स्थायी बंधन बन जाता है।

अल्ट्रासोनिक वेल्डिंग के लाभ

अल्ट्रासोनिक वेल्डिंग कई फायदे प्रदान करती है जो इसे कुछ अनुप्रयोगों में पसंदीदा विकल्प बनाती है:

- यह वेल्डिंग प्रक्रिया पर सटीक नियंत्रण प्रदान करता है और एक उच्च गति विधि है, जो इसे छोटे पैमाने और उच्च मात्रा दोनों उत्पादन के लिए उपयुक्त बनाती है।

- अल्ट्रासोनिक वेल्डिंग अतिरिक्त सामग्री, चिपकने वाले या भराव सामग्री की आवश्यकता के बिना साफ वेल्ड का उत्पादन करती है।

- प्रक्रिया न्यूनतम गर्मी उत्पन्न करती है, सामग्री विरूपण के जोखिम को कम करती है और आसपास की सामग्री की अखंडता को संरक्षित करती है।

- अल्ट्रासोनिक वेल्डिंग उच्च तन्यता ताकत के साथ मजबूत और सुसंगत वेल्ड बनाती है।

- यह एक ऊर्जा-कुशल प्रक्रिया है, जिसमें अधिकांश ऊर्जा वेल्डिंग प्रक्रिया में निर्देशित होती है।

- अल्ट्रासोनिक वेल्डिंग पर्यावरण के अनुकूल है, क्योंकि यह धुआं या उत्सर्जन उत्पन्न नहीं करती है।

अनुप्रयोग

अल्ट्रासोनिक वेल्डिंग का उपयोग विभिन्न उद्योगों में किया जाता है और यह थर्मोप्लास्टिक सामग्रियों की वेल्डिंग के लिए विशेष रूप से उपयुक्त है, जिसमें शामिल हैं:

- प्लास्टिक उद्योग।

- पैकेजिंग उद्योग।

- इलेक्ट्रॉनिक्स विनिर्माण।

- ऑटोमोटिव विनिर्माण।

- चिकित्सा उपकरण।

- कपड़ा उद्योग।

वेल्डिंग के 12 विभिन्न प्रकार में सुरक्षा सावधानियाँ।

वेल्डिंग विभिन्न उद्योगों में एक महत्वपूर्ण प्रक्रिया है, लेकिन इसमें अंतर्निहित जोखिम भी शामिल हैं। वेल्डरों के स्वास्थ्य और कल्याण की रक्षा करने, दुर्घटनाओं को रोकने और काम की गुणवत्ता सुनिश्चित करने के लिए वेल्डिंग में सुरक्षा को प्राथमिकता देना सर्वोपरि है। यहां इस बात का व्यापक अवलोकन दिया गया है कि वेल्डिंग में सुरक्षा क्यों महत्वपूर्ण है, इसमें शामिल सुरक्षात्मक गियर और उपकरण, और सामान्य खतरे और उनसे कैसे बचा जाए।

वेल्डिंग में सुरक्षा का महत्व

1. स्वास्थ्य सुरक्षा: वेल्डिंग हानिकारक धुएं, गैसों और वायुजनित कणों का उत्पादन करती है। इन पदार्थों के संपर्क में आने से श्वसन संबंधी समस्याएं, आंखों में जलन और दीर्घकालिक स्वास्थ्य समस्याएं हो सकती हैं। सुरक्षा उपाय, जैसे उचित वेंटिलेशन और श्वसन यंत्र, वेल्डर को इन खतरों से बचाते हैं।

2. आग और विस्फोट के जोखिम: वेल्डिंग में तीव्र गर्मी और चिंगारी शामिल होती है जो आसपास के क्षेत्र में ज्वलनशील पदार्थों को प्रज्वलित कर सकती है। आग प्रतिरोधी वातावरण सुनिश्चित करने और उचित सुरक्षात्मक कपड़े पहनने से आग और विस्फोट का खतरा कम हो जाता है।

3. बिजली का झटका: वेल्डिंग उपकरण उच्च-वोल्टेज विद्युत धाराओं का उपयोग करता है। अनुचित संचालन या दोषपूर्ण उपकरण से बिजली का झटका लग सकता है। पर्याप्त प्रशिक्षण और उपकरणों की उचित ग्राउंडिंग ऐसी घटनाओं को रोकती है।

4. आंख और त्वचा की सुरक्षा: वेल्डिंग के दौरान तीव्र यूवी विकिरण और तेज रोशनी से आंखों को नुकसान हो सकता है और त्वचा जल सकती है। सुरक्षा चश्मे, फेस शील्ड और ज्वाला प्रतिरोधी कपड़े सुरक्षा के लिए महत्वपूर्ण हैं।

5. ध्वनि प्रदूषण: वेल्डिंग से तेज आवाज उत्पन्न होती है, जिसे यदि पर्याप्त रूप से संरक्षित न किया जाए तो सुनने की क्षमता में कमी आ सकती है। इयरप्लग या इयरमफ अत्यधिक शोर से बचाते हैं।

6. गिरती वस्तुएं: ऊंचे वेल्डिंग वाले उद्योगों में उपकरण और सामग्रियां गिर सकती हैं, जिससे नीचे के श्रमिकों के लिए खतरा पैदा हो सकता है। सख्त टोपी पहनना और सामग्रियों का उचित भंडारण सुनिश्चित करना दुर्घटनाओं को रोकता है।

सुरक्षात्मक गियर और उपकरण

कुछ सुरक्षा गियर और उपकरणों के प्रकार हैं –

1. वेल्डिंग हेलमेट और फेस शील्ड: आंखों और चेहरे को तेज रोशनी, चिंगारी और उड़ते मलबे से बचाएं।

2. सुरक्षा चश्मा: आंखों की अतिरिक्त सुरक्षा प्रदान करें और इन्हें वेल्डिंग हेलमेट या फेस शील्ड के नीचे पहना जाना चाहिए।

3. श्वासयंत्र: हानिकारक धुएं और कणों को फ़िल्टर करें, जिससे सांस लेने के लिए स्वच्छ हवा सुनिश्चित हो सके।

4. वेल्डिंग दस्ताने: हाथों को गर्मी, चिंगारी और पिघली हुई धातु के छींटों से बचाएं।

5. आग प्रतिरोधी कपड़े: चमड़े या उपचारित कपास जैसी सामग्री से बने लौ प्रतिरोधी कपड़े पहनकर जलने और आग को रोकें।

6. श्रवण सुरक्षा: इयरप्लग या इयरमफ वेल्डिंग से जुड़े उच्च शोर स्तर से रक्षा करते हैं।

7. कठोर टोपी: ऊंचे वेल्डिंग वातावरण में सिर को गिरने वाली वस्तुओं से बचाएं।

8. वेल्डिंग जूते: गर्मी प्रतिरोधी और स्टील-पैर वाले जूते पैरों की सुरक्षा प्रदान करते हैं।

9. वेल्डिंग पर्दे और स्क्रीन: वेल्डिंग क्षेत्र को अलग करें और आस-पास के श्रमिकों को चिंगारी और यूवी विकिरण से बचाएं।

सामान्य खतरे और उनसे कैसे बचें

कुछ सामान्य समस्याएं जो वेल्डिंग के साथ परस्पर क्रिया करती हैं, वे हैं-

1. धुआं और गैसें: हानिकारक धुएं और गैसों को हटाने के लिए कार्यस्थल में उचित वेंटिलेशन सुनिश्चित करें। जब वेंटिलेशन अपर्याप्त हो तो श्वासयंत्र का उपयोग करें।

2. यूवी विकिरण: वेल्डिंग प्रक्रिया के लिए उपयुक्त उचित छायांकित लेंस वाला वेल्डिंग हेलमेट हमेशा पहनें। वेल्डिंग के दौरान हेलमेट को अपनी जगह पर रखें।

3. विद्युत संबंधी खतरे: क्षति या खुली तारों के लिए वेल्डिंग उपकरण का नियमित रूप से निरीक्षण करें। सभी उपकरणों को ठीक से ग्राउंड करें और इलेक्ट्रोड को संभालते समय सूखे दस्ताने का उपयोग करें।

4. चिंगारी और छींटे: एक स्पष्ट और व्यवस्थित कार्य क्षेत्र बनाए रखें, और ज्वलनशील सामग्री हटा दें। उपयुक्त व्यक्तिगत सुरक्षा उपकरण (पीपीई) जैसे वेल्डिंग दस्ताने और कपड़े का उपयोग करें।

5. आंख और त्वचा के खतरे: उचित शेड रेटिंग वाले वेल्डिंग हेलमेट और फेस शील्ड यूवी विकिरण से बचाते हैं, जबकि लौ प्रतिरोधी कपड़े और दस्ताने जलने से बचाते हैं।

6. ध्वनि प्रदूषण: शोर वाले वेल्डिंग वातावरण में काम करते समय कान की सुरक्षा का उपयोग करें, जैसे इयरप्लग या ईयरमफ।

7. गिरती वस्तुएं: दूसरों के ऊपर काम करते समय सावधान रहें, सख्त टोपी पहनें और सामग्री का उचित भंडारण और सुरक्षा सुनिश्चित करें।

8. अपर्याप्त प्रशिक्षण: सुनिश्चित करें कि वेल्डर को वेल्डिंग तकनीक, उपकरण संचालन और सुरक्षा प्रक्रियाओं में उचित प्रशिक्षण मिले।

वेल्डिंग में सुरक्षा को प्राथमिकता देने से न केवल वेल्डरों के जीवन और स्वास्थ्य की रक्षा होती है बल्कि वेल्डिंग कार्य की समग्र गुणवत्ता में भी योगदान होता है। नियोक्ता और वेल्डर को समान रूप से सही सुरक्षात्मक गियर का उपयोग करके, सुरक्षा प्रक्रियाओं का पालन करके और संभावित खतरों के बारे में सूचित रहकर एक सुरक्षित वेल्डिंग वातावरण बनाने और बनाए रखने के लिए प्रतिबद्ध होना चाहिए।

निष्कर्ष

वेल्डिंग दो धातुओं को एक दूसरे से जोड़ने की कला है। सबसे कुशल और किफायती वेल्डिंग गैस वेल्डिंग है, जैसा कि हमने इस लेख की शुरुआत में चर्चा की थी।वेल्डिंग के 12 विभिन्न प्रकार

अक्सर पूछे जाने वाले प्रश्न(FAQ’S)

वेल्डिंग का उद्देश्य क्या है?

वेल्डिंग का उपयोग सामग्रियों के बीच मजबूत, टिकाऊ और स्थायी कनेक्शन बनाने के लिए किया जाता है। यह निर्माण, ऑटोमोटिव विनिर्माण, एयरोस्पेस और अन्य उद्योगों में आवश्यक है।

मैं अपने प्रोजेक्ट के लिए सही वेल्डिंग विधि कैसे चुनूं?

वेल्डिंग विधि का चुनाव उन कारकों पर निर्भर करता है जैसे कि आप जिस सामग्री के साथ काम कर रहे हैं, संयुक्त डिजाइन, वांछित वेल्ड गुणवत्ता और परियोजना की विशिष्ट आवश्यकताएं। वेल्डिंग विशेषज्ञ से परामर्श करना अक्सर उचित होता है।

क्या मैं विभिन्न प्रकार की धातुओं को एक साथ वेल्ड कर सकता हूँ?

हां, असमान धातुओं को वेल्ड करना संभव है, लेकिन यह चुनौतीपूर्ण हो सकता है। एक मजबूत और विश्वसनीय वेल्ड सुनिश्चित करने के लिए विशेष तकनीकों और भराव सामग्री की आवश्यकता हो सकती है।

वेल्डिंग प्रौद्योगिकी में कुछ उभरते रुझान क्या हैं?

वेल्डिंग तकनीक में उभरते रुझानों में प्रशिक्षण, उन्नत निगरानी और नियंत्रण प्रणालियों के लिए संवर्धित वास्तविकता (एआर) का उपयोग और अधिक पर्यावरण के अनुकूल वेल्डिंग प्रक्रियाओं का विकास शामिल है।

वेल्डिंग के 12 विभिन्न प्रकार वेल्डिंग के 12 विभिन्न प्रकार। पढ़ने के लिए धन्यवाद।

1 thought on “वेल्डिंग के 12 विभिन्न प्रकार हिंदी में परिभाषा सहित।”